Os sistemas de aspiração e filtragem tornaram-se essenciais na indústria devido ao aumento dos padrões de controle ambiental, trabalhista e de produtividade.

Esses sistemas de coleta de poeira e materiais particulados, em geral, não devem apenas eliminar os focos de poluição, mas também contribuir para melhorar o desempenho do processo por meio da recuperação de produto.

Como se determina e dimensiona um sistema de aspiração industrial?

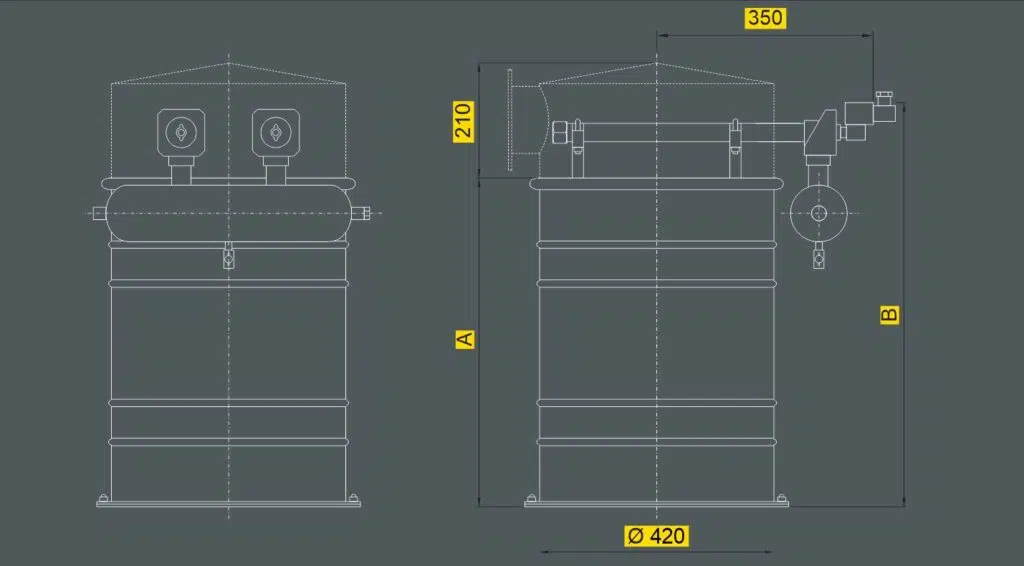

1.a – Coletor de pó industrial centralizado

1.b – Coletor de pó industrial compacto ou inserível

Uma vez determinada a tipologia, os elementos envolvidos devem ser dimensionados, sendo o mais importante o separador de ar e pó. Para essa separação podem ser usados filtros de mangas ou ciclones de ar.

Sua determinação tem duas etapas:

2 – Cálculo do tamanho do filtro de ar ou ciclone e ventilador

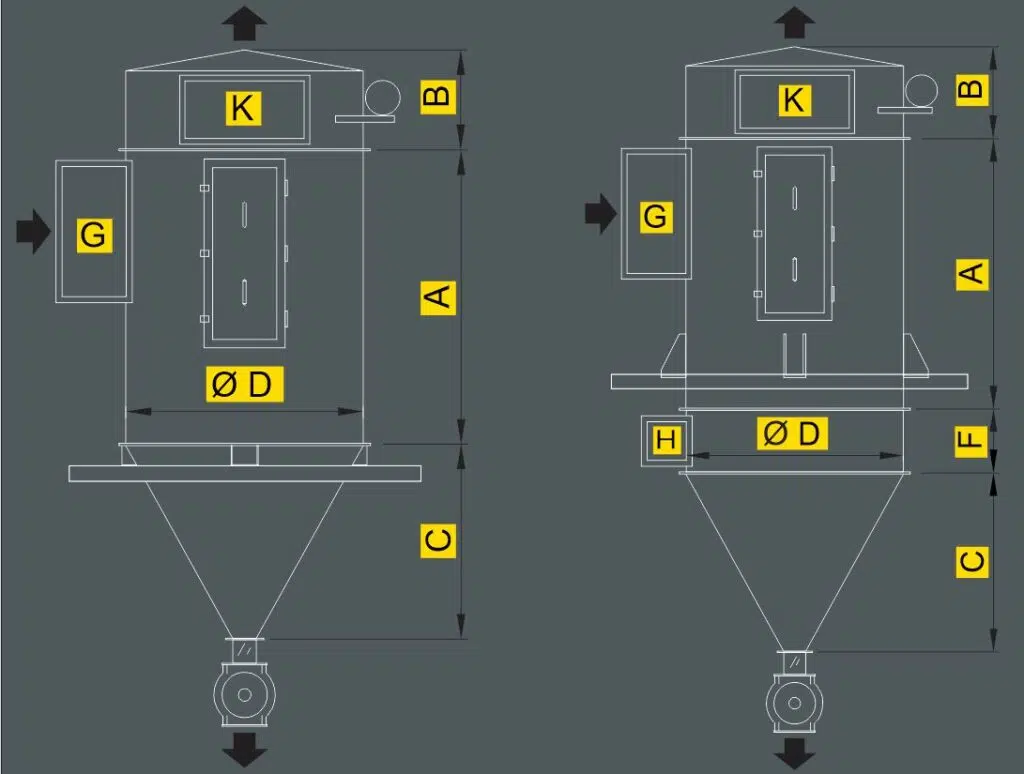

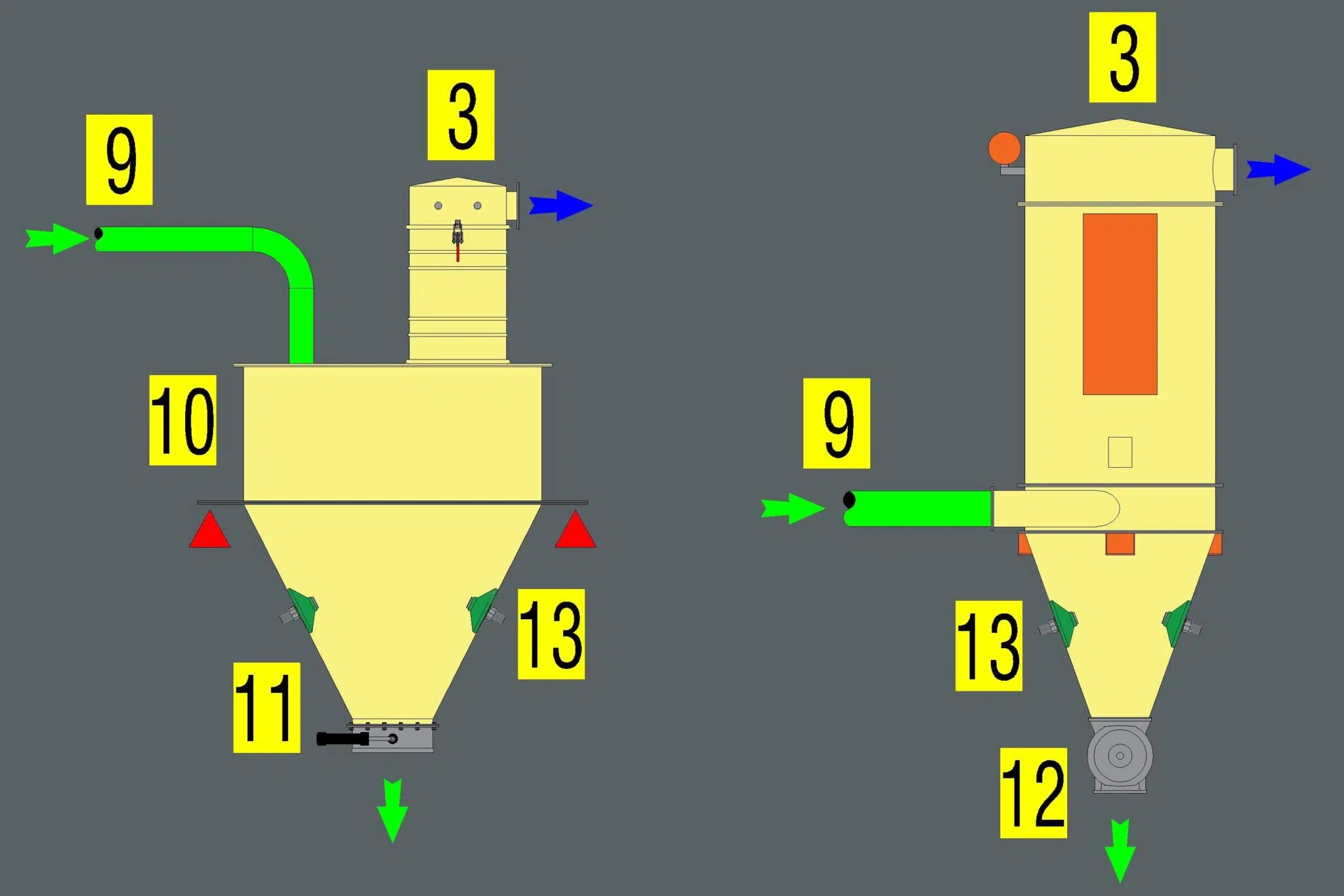

3a – Filtro HDFA: Projetado para otimizar a separação de pó com o acréscimo do efeito ciclônico da entrada de ar.

3b – Filtro HDFQ: Seu design permite economizar espaço e reduzir custos. Além disso, permitem superfícies filtrantes maiores.

3c – Filtro HDFT: Pequeno e especialmente desenvolvido para vazões reduzidas de ar, como é o caso de silos onde descarregam transportes pneumáticos.

3d – Separadores ciclônicos modelos CA e CONICEL: Os primeiros têm uma parte separadora superior cilíndrica, enquanto os ciclones CONICEL têm todo o corpo com formato cônico. É importante considerar que os ciclones têm um percentual menor de separação de poeira em comparação com filtros de mangas.

Se você está interessado em saber como funciona um filtro de mangas e por que sua eficiência é maior ou menor, siga o link a seguir.

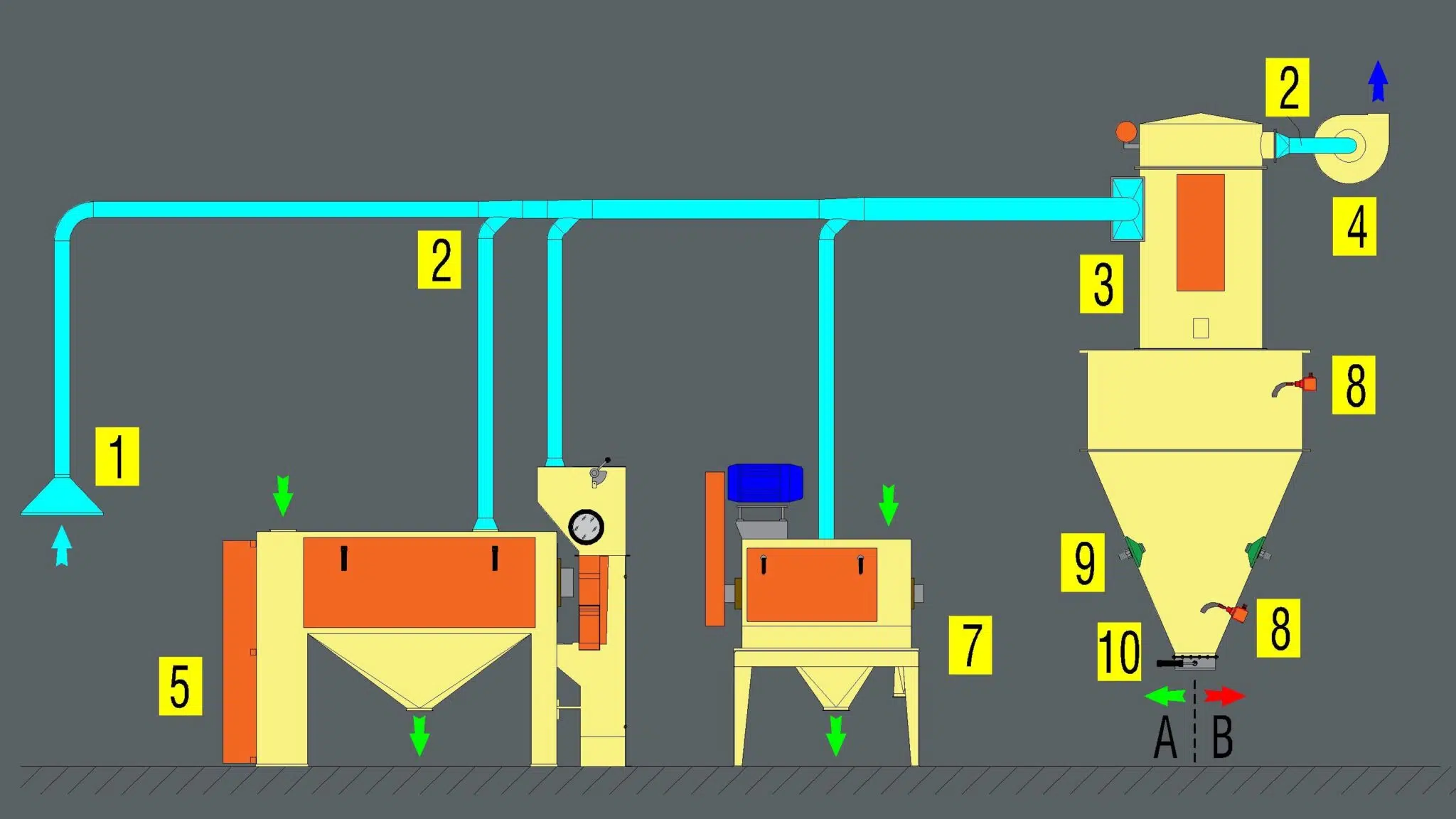

1 - Principais tipologias de sistemas de aspiração industrial

Nos diagramas a seguir, podem ser vistas as duas tipologias de aspiração mais comuns com exemplos delas.

Em todos eles, distinguem-se os quatro componentes principais presentes em qualquer instalação de aspiração industrial: (exemplificamos os diagramas com filtros, mas esses poderiam ser substituídos por ciclones.)

1 – Dispositivo de captura: Normalmente captores ou silos através dos quais os contaminantes são capturados. Deve ter a geometria adequada para permitir o arraste do pó.

2 – Dutos ou tubos de aspiração: Responsáveis por conduzir o ar carregado de contaminante à velocidade adequada para o filtro ou separador escolhido, e depois para o ventilador.

3 – Equipamento purificador ou separador: Ele recebe o pó juntamente com o ar e o separa. Os mais comuns são separadores ciclônicos, filtros de mangas, coletores de pó, etc.

4 – Gerador de ar ou soprador: Geralmente ventiladores centrífugos, fornecem a energia necessária para que o ar carregado de pó flua através dos captores, dutos e o separador, garantindo o fluxo e a pressão necessários para vencer as resistências do sistema (perda de carga do sistema).

1.a - Coletores de pó industriais centralizados

Este é um sistema de aspiração que tem como objetivo capturar o contaminante o mais próximo possível de onde ele foi gerado, em uma ou mais fontes, e conduzi-lo ao dispositivo coletor.

01- Tremonha de aspiração

02- Tubo de aspiração

03- Filtro de mangas

04- Ventilador centrífugo

08- Controle de nível

09- Fluidificadores FL

10- Válvula borboleta

01- Tremonha de aspiração

02- Tubo de aspiração

03- Filtro de mangas

04- Ventilador centrífugo

05- Despuntadora RHS

06- Escorredor de extração

07- Cernidor cônico CC

08- Controle de nível

09- Fluidificadores FL

10- Válvula borboleta

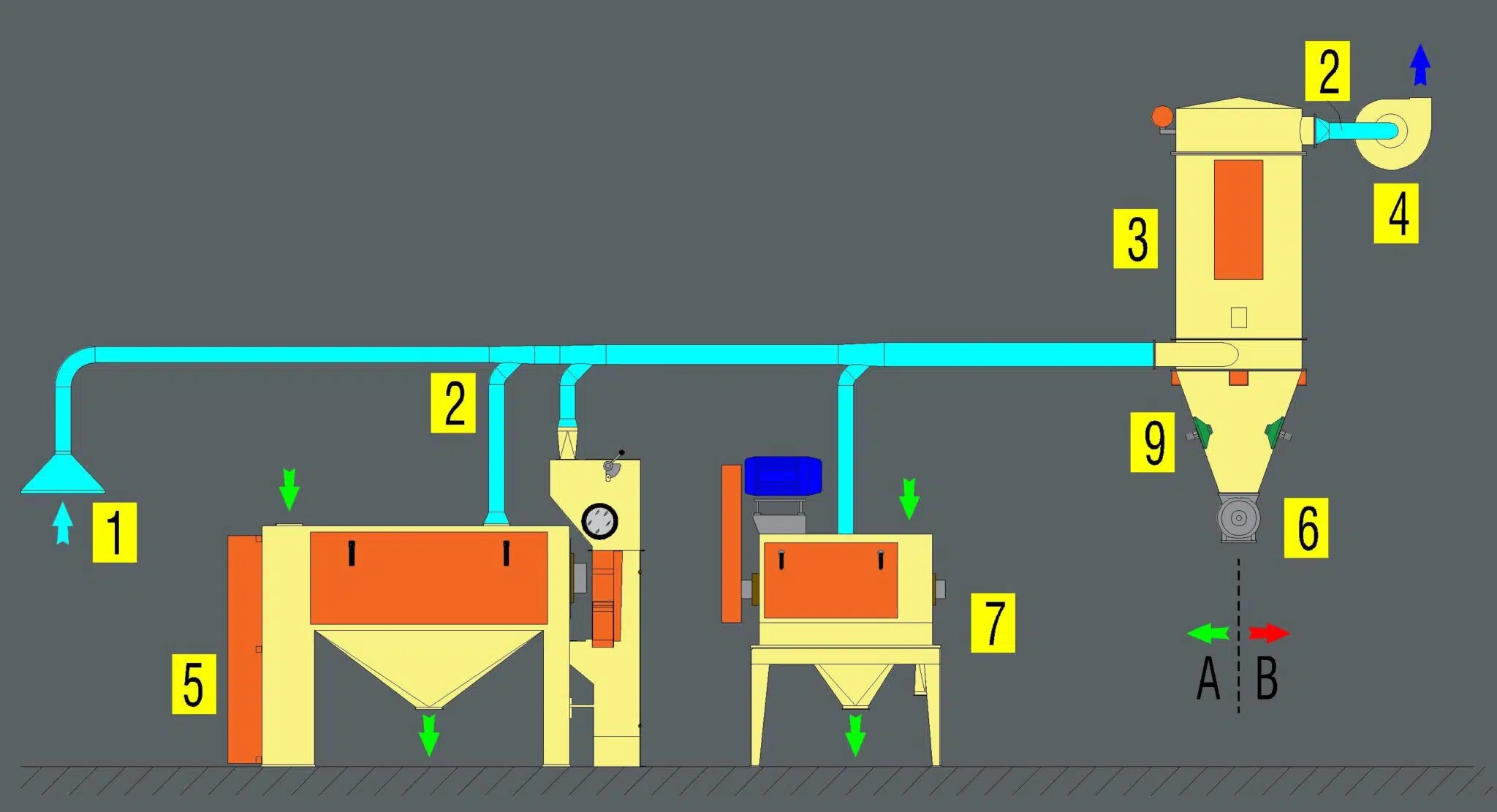

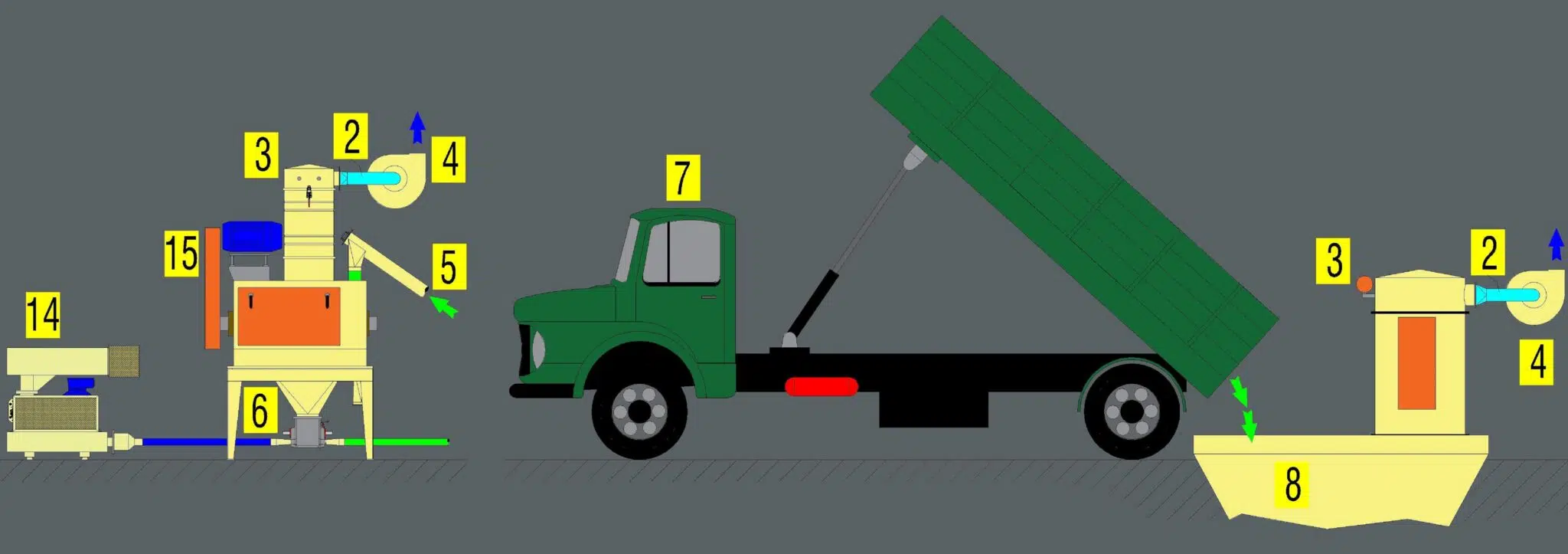

1.b - Coletores de pó industriais compactos ou inseríveis

Ao contrário do sistema de aspiração centralizada, esses são montados no ponto de controle, e no mesmo local de captura o pó é aspirado e retido pelo purificador, para ser descarregado no dispositivo onde o contaminante foi gerado, recuperando-o para o processo.

02- Tubo de aspiração

03- Filtro de mangas

04- Ventilador centrífugo

05- Rosca transportadora

06- Escorredor de admissão

07- Caminhão basculante

08- Tremonha subterrânea

09- Transporte pneumático

10- Tremonha de balança

11- Válvula borboleta

12- Escorredor de extração

13- Fluidificadores FL

14- Soprador lobe

15- Cernidor cônico CC

02- Tubo de aspiração

03- Filtro de mangas

04- Ventilador centrífugo

05- Rosca transportadora

06- Escorredor de admissão

07- Caminhão basculante

08- Tremonha subterrânea

09- Transporte pneumático

10- Tremonha de balança

11- Válvula borboleta

12- Escorredor de extração

13- Fluidificadores FL

14- Soprador lobe

15- Cernidor cônico CC

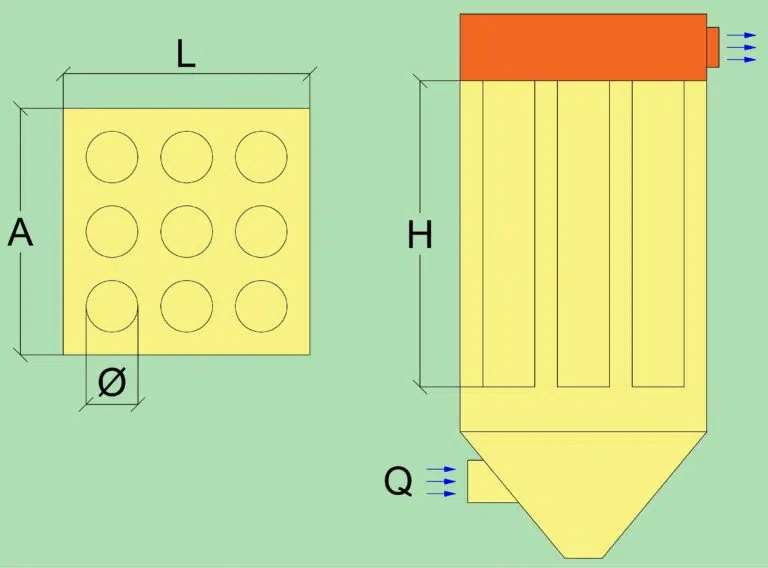

2 - Seleção e dimensionamento de filtros de mangas e ventiladores

Na seleção e dimensionamento do equipamento, devem ser consideradas as características físico-químicas do produto, tipo e características dos pontos de emissão, concentração do contaminante, condições do local e/ou ambiente de instalação, requisitos e regulamentações.

Essas informações permitem que o projetista de instalações de aspiração calcule o fluxo de aspiração ideal, a superfície filtrante necessária, características dos elementos filtrantes e outros componentes do sistema.

Entre os parâmetros de seleção ou dimensionamento dos filtros de mangas, destaca-se a Velocidade de Filtragem, também conhecida como Relação de Filtragem. Ela é definida como o fluxo máximo de ar contaminado em m³/min que pode passar através de 1 m² de superfície filtrante. Ela é estabelecida com base nas características do produto a ser filtrado, sua granulometria e concentração, tipo de filtro, etc.

A relação de filtragem para nossos filtros autolimpantes por pulsos de ar varia de 1 a 6 (m/min). Embora existam tabelas e fórmulas empíricas para aproximar o valor ideal para cada contaminante, geralmente usa-se uma análise de amostras de materiais, antecedentes e experiências anteriores.

Vf = Q / Aft e

Aft = π · Ø · H · n

Onde:

Vf = Velocidade de filtragem (m/min)

Q = Fluxo de ar (m³/min)

Aft = Área total de filtragem (m²)

Ø = Diâmetro da bolsa (m)

H = Comprimento da bolsa (m)

n = Número de bolsas

Outro parâmetro importante ao dimensionar um filtro de mangas é a Velocidade Ascendente, definida como a velocidade do ar através da área aberta entre as bolsas filtrantes dentro de um coletor de pó. Se essa velocidade do ar ascendente for muito alta, o pó expulso das bolsas durante a limpeza não se assentará na parte inferior do silo. Em vez disso, será re-transportado e levado de volta à superfície da bolsa, causando quedas de pressão, uso excessivo de ar comprimido e menor vida útil da bolsa. Um limite superior típico para a velocidade ascendente é 0,5 a 1,2 m/s e deve sempre ser inferior à velocidade de flutuação do produto no ar.

Vi = Q / (At-Am) e

At = A · L

Am = (π · Ø² · n) / 4

Onde:

Vi = Velocidade ascendente (m/s)

Q = Fluxo de ar (m³/s)

At = Área transversal do filtro (m²)

Am = Área transversal das bolsas (m²)

A e L = Lados do filtro (m)

Ø = Diâmetro da bolsa (m)

n = Número de bolsas

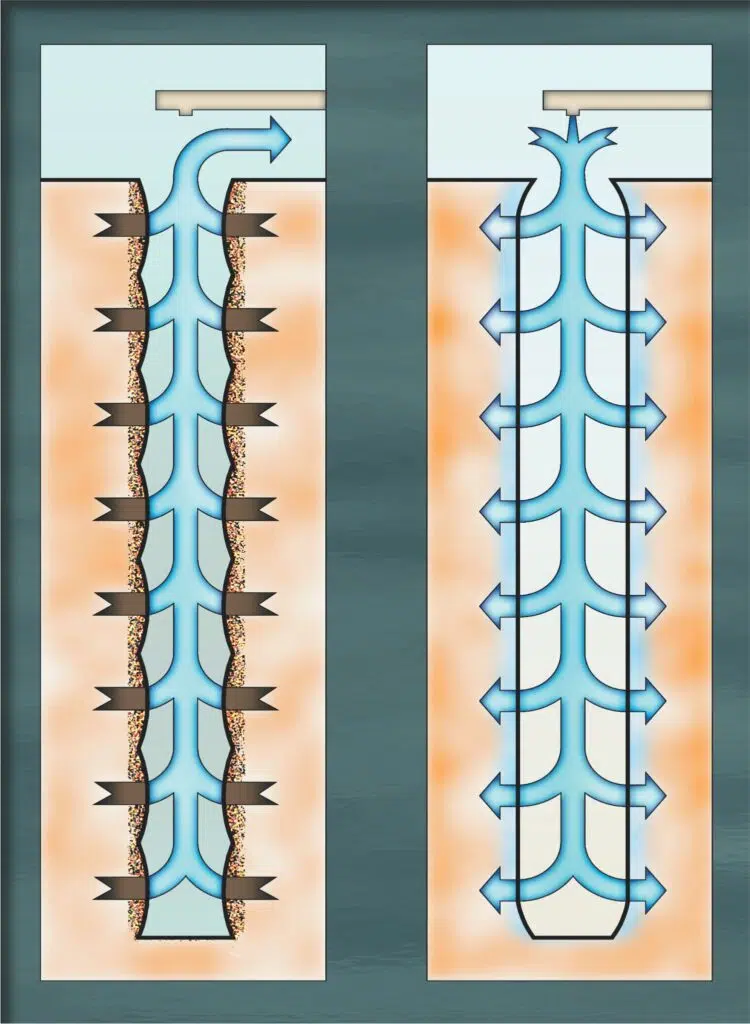

Cálculo de separadores ciclônicos:

Ao contrário dos filtros de mangas, os ciclones separam o produto do ar por centrifugação. Assim, as partículas pesadas (pó) aderem ao cilindro do ciclone, enquanto as mais leves (ar) permanecem no centro e saem pela parte superior.

Para determinar o ciclone apropriado, também se considera o fluxo de ar necessário, e dependendo da eficiência de separação desejada, é determinada a perda de pressão ou queda de pressão aceita, o que dita o diâmetro do ciclone. Em muitos casos, ciclones são colocados em série para melhorar a eficiência.

As principais vantagens dos ciclones em comparação com os filtros de mangas são:

- Menor custo

- Menor manutenção

- Maior higiene

- Menos ruído

A desvantagem é a menor eficiência, pois os percentuais de separação de pó são mais baixos.

3 - Tipos de filtros de ar de mangas ou cartuchos que podemos fornecer

Fabricamos vários tipos de filtros de mangas, todos com autolimpeza por jatos de ar comprimido, em aço ou aço inoxidável.

Filtros de mangas ou cartuchos: O diâmetro padrão é 120 mm.

- As mangas são feitas de poliéster perfurado montado dentro de cestos galvanizados.

- Os cartuchos também são feitos de tecidos não tecidos plissados e têm uma superfície de filtragem maior.

Acessórios possíveis:

Medição da sujeira da bolsa: Com a adição de manômetros que medem a perda de pressão através das bolsas ou filtros de cartucho, a saturação pode ser controlada automaticamente.

Proteção contraexplosão: Não há elementos condutores no interior do filtro. Podem ser adicionadas aberturas de alívio de explosão, opcionalmente.

Fluidizadores para silos de descarga: Para evitar entupimentos de produtos na descarga do filtro, podem ser adicionados fluidizadores para evitá-los.

Devido à impregnação acumulada do material, os filtros de sacos estão equipados com sistemas que ajudam a remover o pó retido, conhecido como sistema de limpeza ou auto-limpeza.

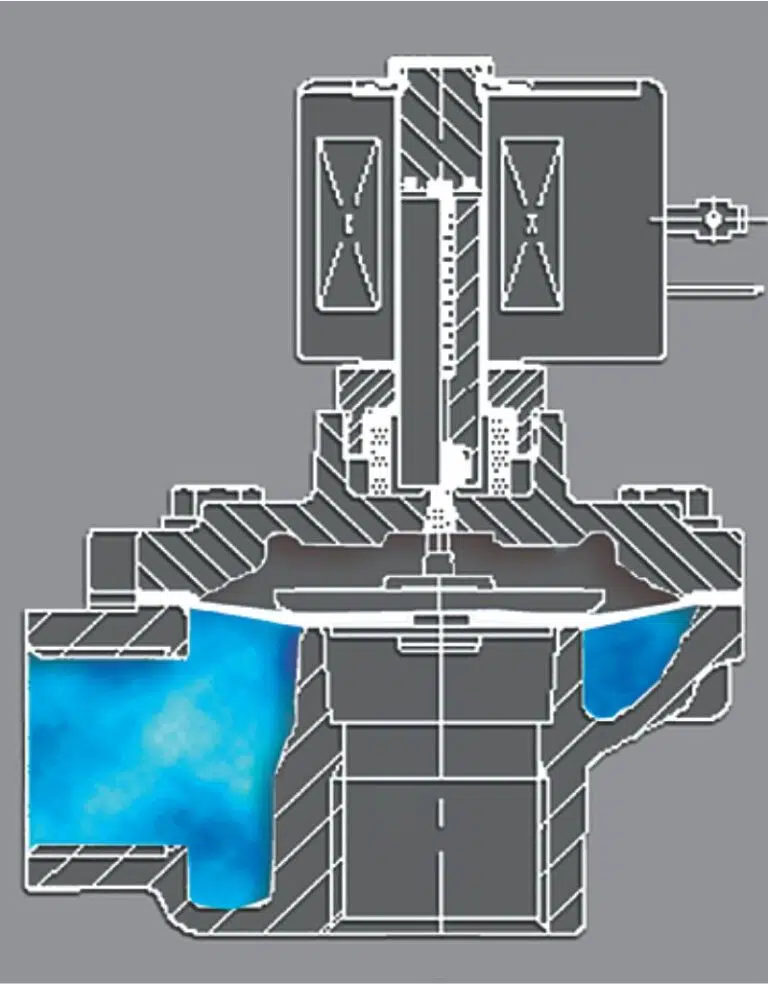

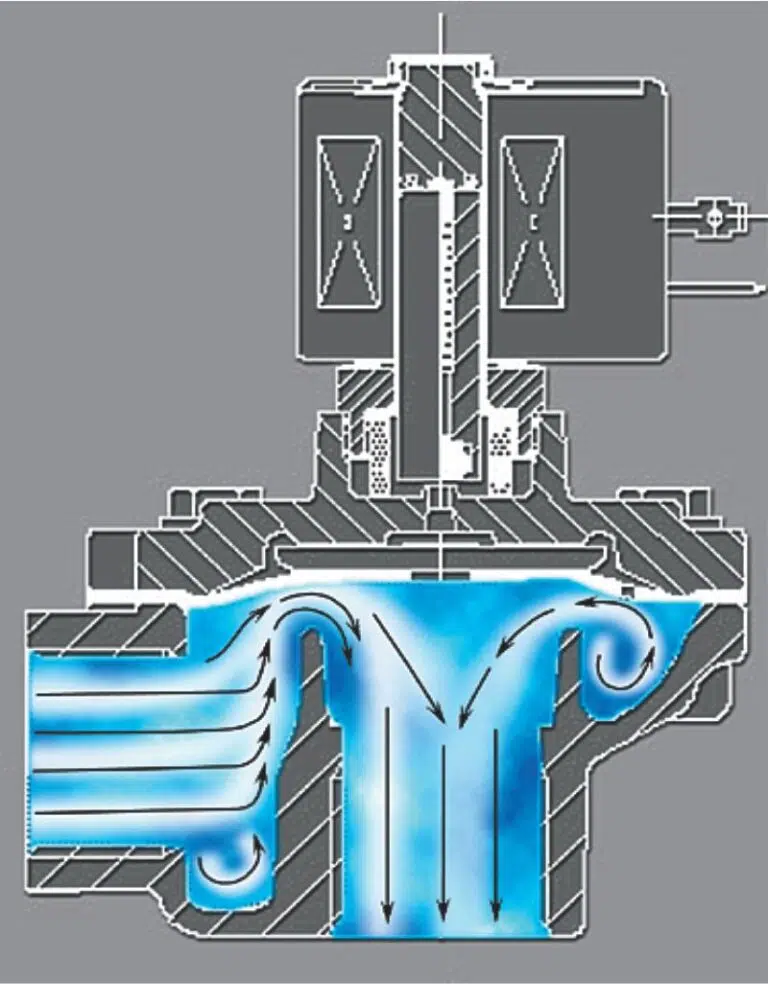

3.a - Filtros de Mangas ou Cartuchos de Seção Redonda HDFA

Os filtros HDFA são projetados para alcançar uma separação de pó ótima adicionando o efeito de separação ciclônica. Válvula solenóide de limpeza 1½” G.

3.b - Filtros de Mangas ou Cartuchos de Seção Quadrada HDFQ

Os filtros HDFQ são projetados para economizar espaço e reduzir custos. Eles vêm em dois grupos de tamanhos: de 8 a 16 bolsas com acesso lateral e de 40 a 160 bolsas com acesso pela cabeça superior. Os filtros de até 16 bolsas possuem válvula solenóide de limpeza de 1″ G, e os demais possuem válvula de 1½” G.

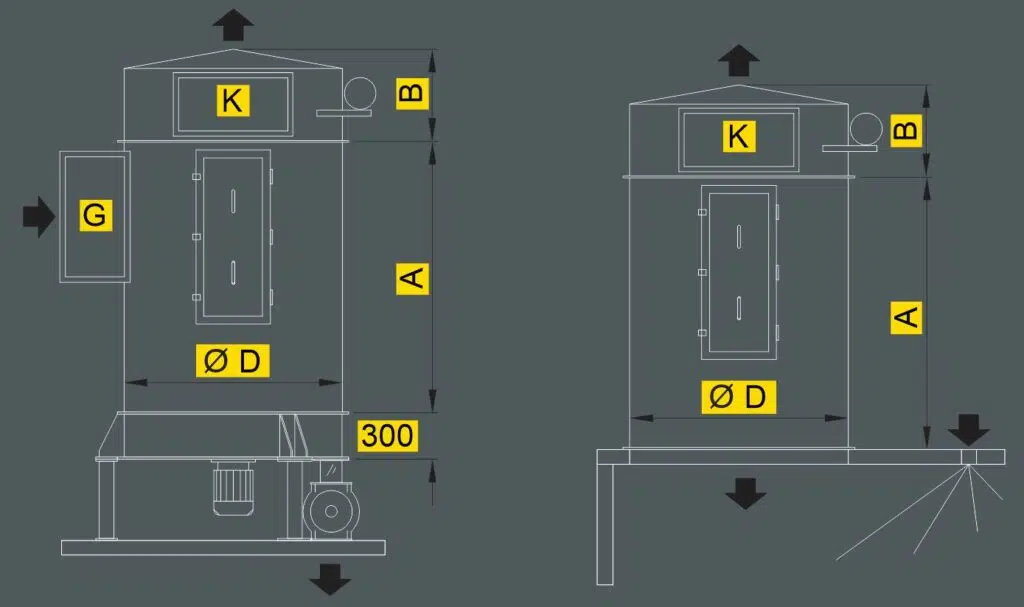

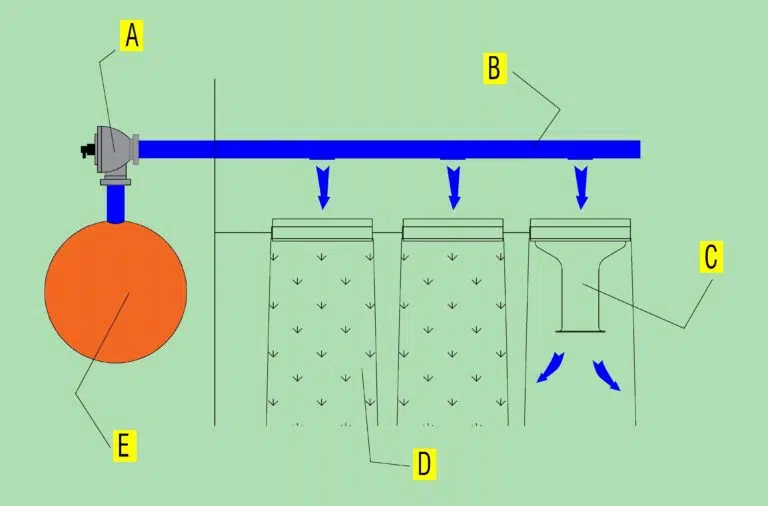

3.c - Pequenos Filtros de Mangas ou Cartuchos HDFT

Os filtros HDFT são pequenos e especialmente desenvolvidos para vazões de ar reduzidas, como é o caso de silos onde descarregam transportes pneumáticos.

Filtros de Mangas: Como Funcionam e Tipos

Entre os equipamentos purificadores ou separadores utilizados em sistemas de aspiração localizados, os filtros de mangas são os mais difundidos e representativos da separação de sólidos em um fluxo gasoso. Eles possuem elementos filtrantes têxteis técnicos em seu interior.

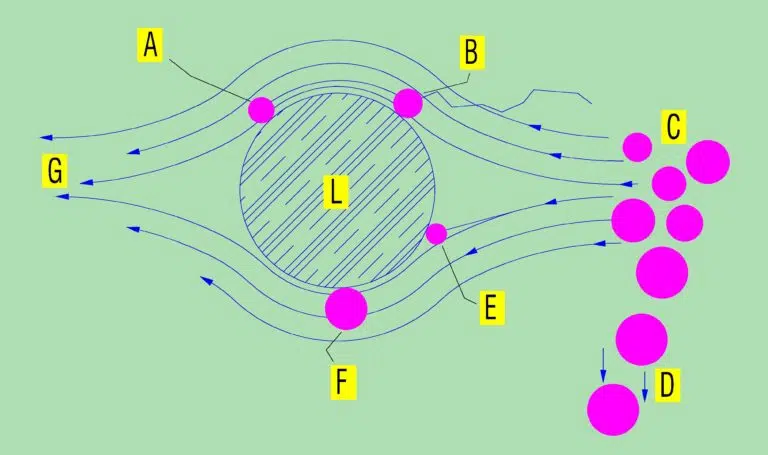

Os filtros de tecido separam partículas por obstrução, impacto, interceptação, difusão e atração eletrostática. O tecido é feito de materiais fibrosos, naturais ou sintéticos, que podem ser tecidos ou não tecidos (feltros). Os avanços na produção de tecidos não tecidos (tecidos perfurados) nas últimas décadas os tornaram predominantes devido à sua resistência mecânica, química e a altas temperaturas.

Os feltros agulhados são identificados por sua espessura e peso por unidade de superfície. O tecido ou meio filtrante é poroso e, portanto, permite a circulação do ar através dele, retendo as partículas em sua face ‘suja’. Outro parâmetro que identifica o tecido é sua permeabilidade, definida como o volume de ar que atravessa uma superfície em uma unidade de tempo com uma determinada diferença de pressão. A combinação desses dois parâmetros determina a eficácia de retenção do tecido filtrante.

Os feltros agulhados usados na filtração possuem uma malha que proporciona resistência mecânica ao tecido. Por outro lado, os fabricantes aplicam um tratamento na face que estará em contato com o pó (geralmente através de chamuscagem), apresentando assim uma superfície lisa que facilita a liberação do material retido na superfície. A máxima eficiência de retenção é obtida progressivamente, até que as partículas menores retidas formem o que é chamado de ‘torta filtrante’. Por isso, em alguns casos, realiza-se a chamada ‘pré-carga’, que obtém a capacidade filtrante necessária, introduzindo no circuito material inerte de granulometria controlada que forma essa torta.

A: Eletrostática

B: Difusão

C: Gravidade

E: Inércia

F: Impacto

G: Fluxo de Gás

H: Feltro

I: Ar Limpo

J: Tecido de Reforço

K: Tortas Filtrantes

L: Fibra

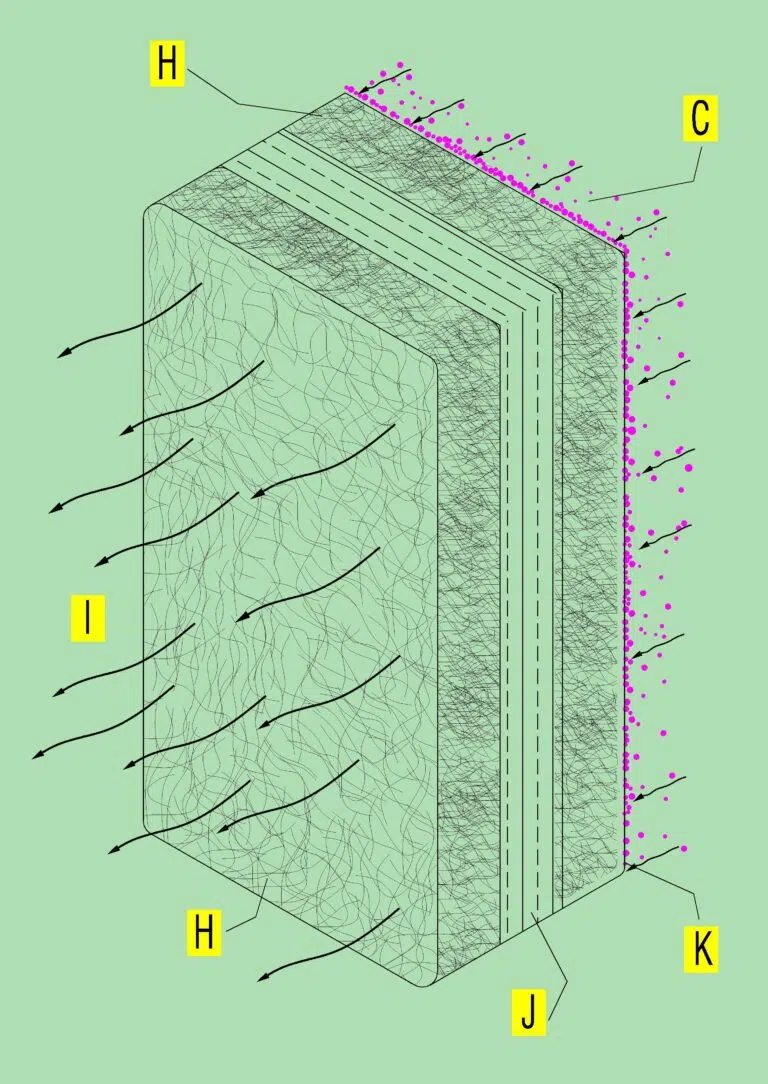

Autolimpeza de filtros de mangas ou cartuchos

Devido à impregnação cumulativa de material, os filtros de mangas possuem sistemas que ajudam a desalojar o pó retido, chamados de sistemas de limpeza ou autolimpeza. Nossos filtros utilizam principalmente o sistema de autolimpeza por jato de ar reverso. Isso reduz significativamente o tamanho do filtro, aumentando sua eficiência..

Componentes do sistema de autolimpeza:

A – Válvula de diafragma

B – Tubo soprador

C – Venturi

D – Bolsa

E – Tanque de ar comprimido

- Depósito pulmão de ar comprimido.

- Válvulas a diafragma com piloto pneumático ou elétrico, responsáveis por gerar os pulsos ou disparos de ar para a limpeza.

- Canos ou flautas sopradoras, responsáveis por introduzir os pulsos de ar comprimido dentro de cada manga.

- Acessórios de condução e conexão do circuito de ar comprimido.

- Tubos aceleradores ou Venturi. (muitas vezes fazem parte dos cestos porta-mangas)

Sequenciador eletrônico programável, responsável por gerenciar a sequência e a duração dos ciclos de limpeza. Frequentemente associado a ou incluindo um manômetro diferencial que possibilita a habilitação dos ciclos de limpeza conforme demanda, dentro de um intervalo de pressões previamente estabelecidas

Princípio de funcionamento da autolimpeza:

Dentro do corpo principal, as mangas ou cartuchos estão montados na vertical. O ar carregado de poeira flui do exterior das mangas passando pela tela filtrante. O ar limpo sobe pelo interior da manga até o ventilador ou simplesmente para o exterior.

Em intervalos regulares e um grupo após o outro, as mangas filtrantes são limpas por válvulas solenóides e bicos que injetam o ar produzido pelas primeiras. O processo de limpeza consiste em rápidos pulsos de ar a alta pressão em contracorrente, com duração de aproximadamente 0,2 segundos cada um. Com cada um desses sopros, as mangas se inflacionam abruptamente, provocando o desprendimento da poeira que estava grudada em sua face externa.

Essa limpeza não interrompe a aspiração. O pulso é transmitido a uma linha de mangas (geralmente não mais do que 14 mangas por fila) e a frequência habitual está na ordem de 30 – 120 segundos entre sopros. Esses ciclos de disparos podem ser ininterruptos ou conforme a necessidade, se houver um pressostato que monitore o estado de saturação da tela filtrante

Válvulas solenóides de limpeza: Desenvolvidas especialmente para filtros de mangas. Produzem um rápido pulso de ar de alto fluxo instantâneo, alcançando uma limpeza muito eficiente. São comandadas por um programador.

Produtos que costumamos manusear em nossas instalações de aspiração e filtragem de ar:

- Trigo

- Maize

- Aveia

- Café

- Cacau

- Centeio

- Centeio

- BeatCheese

- Oats

- Arroz

- Girasol

- Cortantes

- Chickpeas

- Peasants

- Feijão de soja

- Peanuts

- Spices

- Alimentação balanceada

- Pellets ou rações

- Açúcar cristalino

- Açúcar Impalpável

- Cacau

- Café

- Coriander

- Curcuma

- Gelatina

- Farinha de osso

- Flour

- Farinha de peixe

- Leite em pó

- Feijões secos

- Breadcrumbs

- Batter

- Alumínio em pó

- Atrazina

- Bentonite

- Borax em pó

- Lime

- Caolin

- Carbonato ativado

- Carbonato

- Carbonato de cálcio

- Cimento

- Caolin

- Cimento

- Shell

- Quartzo

- Dioxido de titânio

- Dolomite

- Fertilizantes

- Monofosfato

- Fosfato monoamônico

- Fosfato de diâmonio

- Fosfato de cálcio rico

- Mica

- Materiais refratários

- Naftaleno

- Pigmentos

- Sabonetes

- Sal

- Sílica precipitada

- Soda cáustica

- Caustic Soda

- Sulfato de magnésio

- Sulfato de cinco

- Tanina

- Terra diatomácea

- Tinturas

- Gypsum

- Lítio

- Afrecho e afrechillo

- Semita e semolina

- Rebasillo

- Zootechnical flour

- Semolina do milho

- Polenta

- Farinha de trigo, farinha de milho, farinha de soja, etc.

- Germes

- Amido

- Policarbonato

- Policloreto de vinilo ou PVC

- Poliestireno ou PET

- Polipropileno

- Poliestireno expandido (isopor)

- Polietileno

- Pó de serra

- Madeira

- Cork

- Sabão em pó

- Pigmentos